El Catalizador

En el mundo de la química se conoce como catalizador a aquellas

sustancias que, al estar presentes en una reacción química, la aceleran sin

intervenir en ella. Es decir, los catalizadores provocan que las reacciones se

desarrollen con mayor velocidad, pero al finalizar las mismas, no se han

combinado con los reaccionantes y pueden ser utilizados de nuevo.

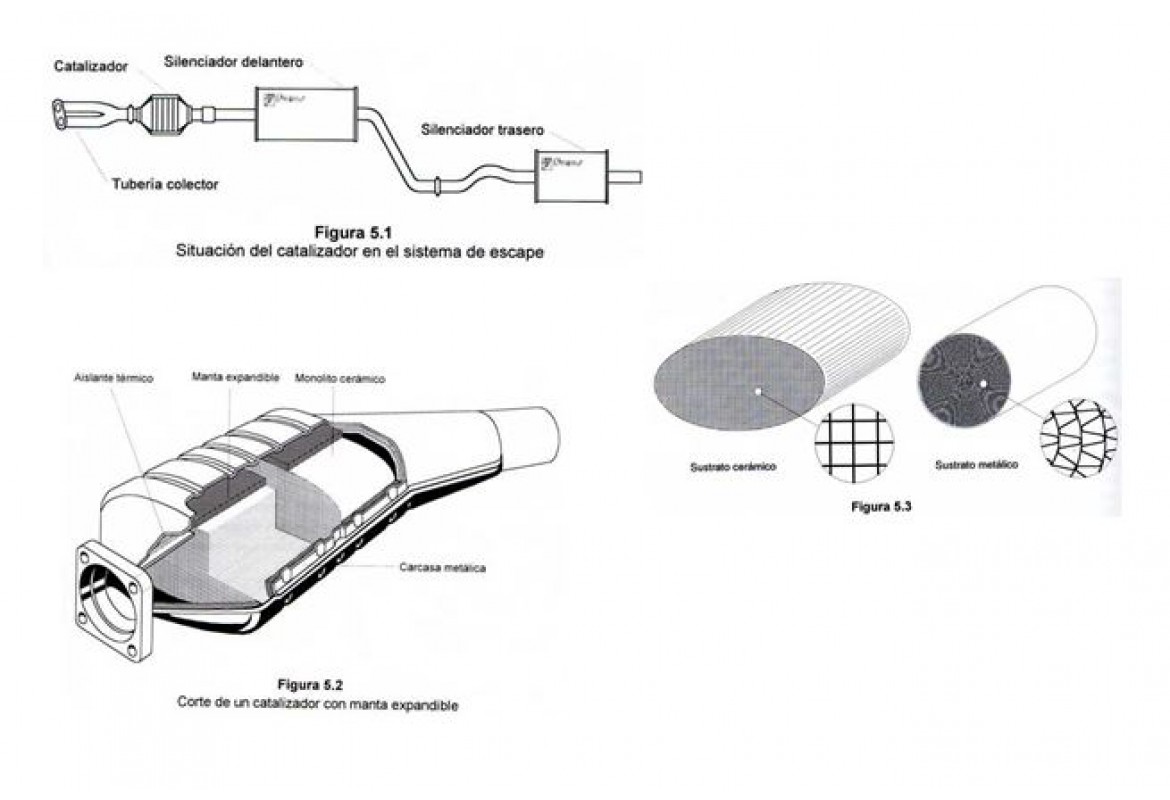

En el automóvil el catalizador (también denominado convertidor catalítico) es un dispositivo que se encuentra situado en el sistema de escape del vehiculo muy próximo al colector de escape del motor para mantener una elevada temperatura. Su misión es eliminar los gases contaminantes que produce la combustión incompleta de la gasolina, transformándolos en sustancias inocuas.

En realidad el

nombre de catalizador es poco acertado y seria mas adecuado denominarlo

convertidor catalítico, ya que el catalizador es realmente el conjunto de

metales preciosos que se encuentran en el interior del convertidor y cuya función

es acelerar las reacciones químicas que permiten la eliminación de los

contaminantes.

Para que las

reacciones químicas necesarias para la eliminación de los contaminantes tengan

lugar con la suficiente efectividad y rapidez, es imprescindible que el gas de

escape entre en contacto con los metales preciosos encargados de acelerar las

reacciones químicas y permanezca el tiempo suficiente para que la reacción se

complete. Con el fin de lograr este objetivo, el gas debe ser canalizado a través

de conductos muy finos de forma que, prácticamente todas las moléculas de los

gases, entren en contacto con los metales preciosos. Esta laminación del flujo

se consigue gracias a un elemento denominado sustrato o soporte que puede ser

de dos tipos: cerámico o metálico.

Sustrato cerámico: Es conocido

habitualmente por el nombre de “monolito cerámico”. Se obtiene mediante la extrusión

de cordienta (silicato de aluminio-magnesio) cuando se encuentra en estado plástico,

formando una estructura de panal de abeja con 400 celdas por pulgada cuadrada y

un espesor de pared de 15 centésimas de milímetro. Dado el pequeño espesor de

las paredes, la superficie frontal que permanece libre para el paso de gas de

escape es superior al 70%, generando por tanto una contrapresión muy baja. Este

es el sustrato utilizado en la mayoría de los catalizadores.

Sustrato metálico: Está formado por una

hoja de acero inoxidable de 1 centésima de mililitro de espesor enrollada en

espiral formando, al igual que en el monolito cerámico, una estructura de panal

de abeja de 400 celdas por pulgada cuadrada. Las ventajas de este tipo de

sustrato son principalmente dos: la menor contrapresión que genera al motor, ya

que el espesor de pared es inferior y la superficie frontal libre para el paso

del gas de escape es mayor del 80% y su

mayor resistencia a la alta temperatura. Por el contrario, tiene el

inconveniente de su elevado precio. Normalmente este tipo de sustrato se

utiliza en catalizadores de pequeñas dimensiones o en precatalizadores que, por

encontrarse muy cerca del colector de escape, se encuentran sometidos a

temperaturas extremadamente altas.

El sustrato (tanto cerámico

como metálico) por si solo, no posee suficiente superficie libre útil como para

permitir un contacto adecuado del gas con los metales preciosos. Por otro lado,

es necesario algún tipo de medio que permita adherir dichos metales al

sustrato. Esta es la doble finalidad que cumple la capa intermedia denominada

“washcoat” (su componente principal es la alumina), llegando a incrementar la

superficie útil del sustrato en mas de 100 veces.

Existe una gran

variedad de washcoat en función del tipo y proporción de metales preciosos que

se pretenden adherir al mismo y del proceso de fabricación utilizado para

realizar dicho washcoat. Su composición química influye de manera muy notable

en la efectividad del catalizador, su resistencia a la alta temperatura y la

durabilidad final del conjunto.

En el caso de los

catalizadores cerámicos, existe un elemento intermedio entre el monolito y el

cuerpo metálico exterior cuya función es fijar la ceramica a la carcasa, absorbiendo

las diferencias de dilatación entre ambos elementos ya que, al elevarse la

temperatura, el acero el cuerpo del catalizador se dilata mientras que la

ceramica prácticamente no sufre ninguna variación dimensional, incrementandose

progresivamente el espacio existente entre el cuerpo metalico y el monolito

ceramico paralelamente al aumento de temperatura. Básicamente existen dos

soluciones a este problema: utilizar una malla metalica de acero inoxidable o

una fibra ceramica denominada “manta expandible”. Ambos procedimientos tienen

sus ventajas e inconvenientes.

Malla metalica: la contruccion del catalizador con este

elemento intermedio resulta muy sencilla y de bajo coste. El inconveniente

principal radica en la baja capacidad de dilatación de la malla de acero cuando

ha sufrido muchos ciclos calentamiento-enfriamiento, debido a la fatiga termica

del material. Este problema se agrava cuadno las secciones de los monolitos no

son circulares, ya que las dilataciones en este caso son asimetricas.

Adicionalmente

existe otro inconveniente que puede reducir la efectividad de un catalizador

diseñado con este tipo de sistema de fijación: la falta de estanqueidad de la

malla metalica que puede permitir la existencia de un bypass de gas sin

catalizar entre el monolito cerámico y la carcasa metálica exterior.

Manta expandible: este tipo de montaje

requiere unos diseños dimensionales muy precisos del cuerpo metálico exterior.

La capacidad de este elemento intermedio de aumentar su espesor con la

temperatura es mucho mayor que en la malla metálica, absorbiendo con menos

dificultad las diferencias de dilatación entre el acero y

El principal

inconveniente de la manta expandible es la gran facilidad con que se disgregan

sus fibras cuando la densidad de la misma disminuye, pudiendo llegar a

erosionarse con facilidad si los gases de escape inciden directamente sobre su

superficie.

Cuerpo metálico exterior: esta

realizado en acero inoxidable para asegurar unas buenas características

mecánicas a alta temperatura y una elevada resistencia a

Además de estos

componentes principales, el catalizador puede utilizar otros elementos

secundarios como son: anillos de protección para la manta expandible, dobles

carcasas, fibras cerámicas aislantes, protectores para impactos, etc. Estos

componentes son parte del propio diseño del convertidor catalítico y su

existencia o no depende de consideraciones específicas de cada fabricante.